Vorbereitung

Motor ausbauen

Siehe Beitrag Motor ausbauen

Motor aufbocken

Am einfachsten geht eine Motor-Revision von der Hand, wenn man einen Motorständer benutzt. Wir hatten als dieser Betrag erstellt wurde nur einen selbstgebauten zur Verfügung, aber natürlich bekommt ihr auch bei uns einen top Motorständer zum Spitzenpreis.

Den Motorständer von VERC-Tools für Smallframe und Largeframe gibt es hier im Shop.

Verschiedene Motor-Revisions-Kits findet ihr hier im Shop.

Getriebeöl ablassen

Im ersten Schritt wird das Getriebeöl abgelassen. Vergisst man dies, dann erlebt man beim Trennen der Gehäusehälften eine ölige Überraschung. Dazu ein passendes Gefäß (Mindestmenge 250ml, also besser größer) unterstellen und die Ölablassschraube (Schlüsselweite 11) unten am Motor herausdrehen.

Anbauteile abbauen

Nun die Schrauben der Lüfterradabdeckung herausschrauben und, falls vorhanden, die Schraube der Zylinderhaube auf der Rückseite ausdrehen. Dann die Zylinderhaube und die Lüfterradabdeckung abnehmen. Jetzt die beiden M6 Muttern am Krümmer entfernen und den Krümmer abnehmen.

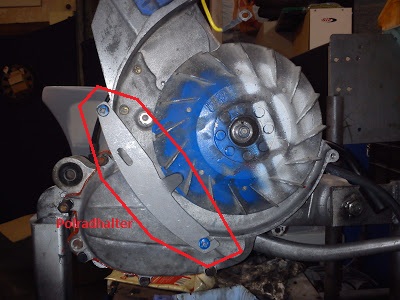

Polrad abnehmen

Um das Lüfterrad (Polrad) abzunehmen, sollte man es zunächst mit einem entsprechenden Werkzeug blockieren und somit am Verdrehen hindern. Dies geht am Besten mit dem sogenannten Polradhalter. Das blockierte Polrad hilft uns beim Öffnen und Schließen folgender Muttern: Polradmutter, Primärmutter und Mutter der Nebenwelle (Kupplung). Nun kann man die Polradmutter lösen und abschrauben (SW14 bei der 19er Kurbelwelle und SW19 bei der 20er Kurbelwelle).

Einen Polradhalter findest du bei uns im Shop.

Den Polradhalter wieder abnehmen, damit man das Polrad abziehen kann.

Es gibt jetzt verschiedene Möglichkeiten das Lüfterrad abzuziehen:

- mit Hilfe eines speziellen Polradabzieher. Geht aber nur bei Polrädern mit Innengewinde. Zumeist bei 20er Wellen.

- mit dem Kragen der Polradmutter gegen den Seegerring schrauben und somit das Polrad abdrücken.

- mit einem Universalabzieher. Besonders, wenn man gegen den Seegerring keine Chance hat.

Man sollte immer darauf achten, dass man keine Lüfterflügel am Polrad beschädigt. Dies würde für eine Unwucht sorgen, was sich auf Dauer negativ auf Lager, Wellen etc. auswirkt. Hat man ein Lüfterrad mit bereits beschädigten oder fehlenden Lüfterflügeln, dann macht es Sinn über einen Ersatz nachzudenken. Leider gibt es die Lüfterräder für die Unterbrecherzündung nicht mehr neu, also gegebenenfalls ein gutes Gebrauchtes suchen.

Den Polradabzieher bekommt ihr hier im Shop: Shop

Einen Universalabzieher gibt es hier: Shop

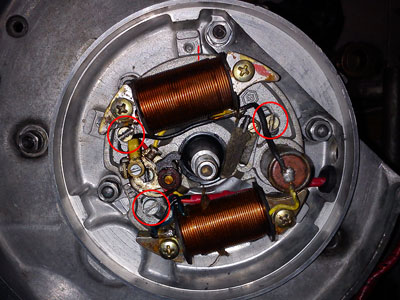

Zündung ausbauen

Als Erstes das Kabelkästchen öffnen und alle Verbindungen lösen. Macht euch eine Notiz, welche Farben verbunden sind. Normalerweise sind dies bei den 6V Anlagen rot an rot für Zündspule und Ausschalter, grün an grün für die Bordspannung und schwarz an schwarz für die Masseverbindung. Bei den 12V Anlagen der Vespa Special mit 4 Blinker ist rot die Bordspannung und grün die Zündung und der Ausschalter. Eine Besonderheit gibt es bei den Vespa Special mit Lenkerendenblinker. Hier haben wir fünf Leitungen. Zusätzlich noch gelb für die Blinker und blau für das Bremslicht. Das gemeine an der Sache ist, dass die Spule für das Bremslicht in Reihe mit der Spule für die Erregerspannung der Zündspule geschaltet ist. Das bedeutet zum Einen, dass bei fehlendem oder durchgebranntem Bremslicht der Motor ausgeht, wenn man das Bremspedal betätigt und zum Anderen läuft der Motor nur dann auf dem Motorständer zum Test, wenn man die blaue und die schwarze Leitung aus der Zündgrundplatte miteinander verbindet. Hat man einen Motor mit innenliegender Zündspule, dann geht die Zündleitung direkt aus dem Motor an die Kerze und muss natürlich auch von der Kerze abgenommen werden.

ACHTUNG! Wenn man weiß, dass der Motor zuvor sauber lief und man keinen Zylinder mit geändertem Zündzeitpunkt verbaut, dann sollte man vor dem Abbau der Zündgrundplatte sich Markierungen setzen, die einem die Einbauposition später wieder anzeigt. Bei einer Änderung des Zündzeitpunktes (Original = 19° vor OT) wegen zum Bsp. eines Tuningzylinders, muss die Zündung später neu eingestellt werden. Jetzt die Schrauben der Zündgrundplatte ausschrauben, die Zündung heraus nehmen und alle Leitungen durch die Gehäuseöffnungen ziehen.

Bremsankerplatte abbauen

Die 3 Schrauben (SW 13) lösen und die Bremsankerplatte abziehen. Hat man vergessen das Getriebeöl abzulassen kann jetzt schon etwas Öl auslaufen.

Zylinder abziehen

Hinweis: wer mit dem Schlagschrauber arbeiten und die Muttern von Primär und Nebenwelle damit lösen möchte, sollte den Zylinder erst am Schluss abziehen. Somit kann die Kurbelwelle sich gefahrlos drehen und der Kolben bewegt sich einfach im Zylinder auf und ab.

Wer mit dem Polradhalter arbeitet, kann nun wie Folgt fortfahren.

Als erstes die Zündkerze (SW 21) heraus rausdrehen. Dann die vier Kopfschrauben (SW11) lösen und rausdrehen und dann den Zylinderkopf abnehmen. Die 4 Schrauben am Zylinderfuß (SW 11) lösen und den Zylinder nach oben vom Kolben herunterziehen.

Kolben ausbauen

Einen der beiden Kolbenbolzenclips herausnehmen. Es gibt zwei Varianten: in Form eines Seegerrings, dann benötigt man eine entsprechende Zange als Werkzeug oder als Stahlring, dann kann man den Clip mit einer kleinen Spitzzange ausbauen. Jetzt den Kolbenbolzen mit einem geeigneten Werkzeug (zum Bsp. Durchschläger) aus dem Pleuelauge ausdrücken. Es genügt soweit, bis das Pleuellager frei ist und der Kolben von der Kurbelwelle abgenommen werden kann.

Den Sprengringzangen-Satz findet ihr im Shop.

Ansaugstutzen abbauen

Die 2 x M6 Muttern (SW 10) auf den Stehbolzen lösen und den Ansaugstutzen mitsamt dem Ansaugstutzenüberwurf abnehmen.

Zündspule abnehmen

Die Zündspule ist entweder direkt oder mittels eines Halters am Gehäuse befestigt. Die beiden Schrauben öffnen (Schraubendreher und SW8) und die Zündspule abnehmen. Bei Zündgrundplatten mit innenliegender Zündspule entfällt dieser Arbeitsschritt natürlich.

Kupplung ausbauen

Die 6 Schrauben (SW10) des Kupplungsdeckel abschrauben und den Kupplungsdeckel abnehmen. Die Feder der Kupplungsdruckplatte am kleineren, runden Loch mit einem kleinen Schraubenzieher nach unten drücken und die Druckplatte abnehmen. Jetzt das Sicherungsblech der Mutter der Nebenwelle aufbiegen und die Mutter (SW 17) lösen. Wie zuvor erwähnt sollte hier am besten der Polradhalter als Gegenhalt zum Einsatz kommen. Wenn man die Zündgrundplatte schon abmontiert hat, kann man dennoch einfach das Polrad aufsetzen und gegen Verdrehen sichern. Zum Abdrücken der Kupplung von der Nebenwelle benötigt man einen Kupplungsabzieher. Den Kupplungsabzieher ganz aufschrauben und dann mit der Schraube des Abziehers die Kupplung abdrücken. Kupplung herausnehmen und darauf achten, dass der kleine Halbmondkeil nicht verloren geht. Die Kupplung geht zumeist nur in einer Position der Nebenwelle raus. Einfach den Korb solange verdrehen, bis die Kupplung herausgenommen werden kann.

Den Kupplungsabzieher findet ihr hier im Shop.

Primärritzel abnehmen

Das Sicherungsblech unter der Primärmutter zurückbiegen. Nun die Mutter (SW 19) des Primär lösen. Auch hier sollte mit dem Polradhalter das Gefüge blockiert werden.

Hier wieder auf den Halbmondkeil achten!

Gehäuse spalten

Alle Muttern (SW 11) der Gehäusebolzen lösen und die Bolzen herausziehen. Achtung es gibt zwei Stehbolzen am Kurbelgehäuse. Die kann man natürlich nicht herausziehen. Danach vorsichtig mit zum Bsp. einem Gummihammer rund um das Gehäuse leicht schlagen, um die beiden Gehäusehälften zu trennen. Keinesfalls wie hier Beispielhaft gezeigt, mit irgendeinem Werkzeug zwischen die Gehäuse gehen zum Hebeln. Das würde die Dichtflächen beschädigen! Mit Geduld und leichten Schlägen des Gummihammers trennen sich die beiden Hälften irgendwann.

Kickstarterwelle ausbauen

Die große Feder mit der Hand im Uhrzeigersinn verdrehen und aushängen. Diese Feder hat nicht allzuviel Spannung. Die Kickstarterwelle bis zum Anschlag im Uhrzeigersinn drehen, damit man Sie an den Gangrädern vorbei herausnehmen kann.

Antriebswelle ausbauen

Bevor man beginnt die Welle herauszutreiben, sollte man darauf achten, dass man den 1. Gang eingelegt hat. Denn nur damit hat man genügend Platz um die Welle mit ihrer Schaltgabel aus den Schubklötzen auszufädeln.

Hat man kein Auszugwerkzeug zur Hand, kann man die Antriebswelle auch ganz einfach mit einem Gummihammer aus dem Lager heraus treiben. Auf keinen Fall mit einem Stahlhammer auf das Ende der Welle klopfen. Das kann vom Aufplatzen der Splintbohrungen bis hin zum Verbiegen des Wellenendes führen. Sollte man mehr Kraft aufwenden müssen, dann ein Hartholz auf die Welle auflegen und dann mit einem Hammer versuchen die Welle herauszutreiben.

Nach ca. 1-2cm fällt auch das Kickstarter-Antriebsritzel heraus. In der Regel wird dieses aber eh erneuert, da die Flanken verschlissen sind. Dann kann man gleich noch die Stützfeder und die Auflagscheibe entnehmen.

Ist die Welle aus dem Antriebswellenlager heraus, dann kann man die Schubklötze aus der Führung der Schaltklaue ausfädeln und die Welle leicht schräg haltend herausziehen.

Unter der Rubrik Schaltklaue erneuern zeigen wir dann noch, wie man die Schaltklaue bewertet und gegebenenfalls erneuert.

Primärkorb (Kupplungskorb) ausbauen

Der Primärkorb, der die Kupplung aufnimmt, lässt sich einfach entnehmen. Zunächst den Seegerring auf der Innenseite des Wellenstumpfes vom Primärkorb entfernen. Dann mit Hilfe eines Gummihammers den Primärkorb austreiben. Das geht in der Regel recht einfach. Eventuell leicht drehen, bis man eine Position gefunden hat, in welcher sich der Primärkorb entnehmen lässt.

Den Sprengringzangen-Satz findest ihr hier im Shop.

Kurbelwellen-Simmerring Kupplungsseite (KuLu)

Den Simmerring der Kurbelwelle zum Getriebe hin vorsichtig heraushebeln. VORSICHT! Darauf achten, dass man den Sitz im Gehäuse nicht beschädigt oder verkratzt. Ruhig gegen das Lager hebeln, das wird ja eh ersetzt.

Kugellager ausbauen

Wichtig! Beide Seegerringe (1 x Kugellager 6303 Kurbelwelle zum Getriebe und 1 x Kugellager 16005 Nebenwelle) entfernen. Vorsichtig sein beim Herausnehmen, manchmal springen die auch von der Seegerringzange und schnalzen durch den Raum.

Hat man wie oben abgebildet einen Lagerschlagsatz, dann sucht man sich den passenden Aufsatz oder zur Not nimmt man eine Nuss zum Austreiben der Lager. Hier muss man nun nicht auf die Position beim Austreiben achten, da man die Lager je eh alle ersetzt.

Das Lager 6303 der Kurbelwelle in Richtung Kurbelgehäuse, also Richtung Kurbelwelle austreiben.

Das Lager 6204 der Kurbelwelle wird auch in Richtung des Kurbelgehäuse ausgetrieben.

Das Lager 6204 der Antriebswelle wird von innen nach außen ausgebaut.

Das Lager 16005 der Nebenwelle wird in Richtung der Kupplung ausgetrieben.

Zum Herausnehmen der beiden Innenlager, 6200 und HK1612, benötigt man idealerweise einen Innenlagerabzieher. Mit einfachen Hausmitteln hat man hier eher keinen Erfolg. Wer sich in der Nähe von uns befindet, darf gerne vorbeischauen und wir ziehen die Lager kurz heraus. Auch eine freundliche Kfz- Werkstatt vor Ort mag vielleicht helfen können.

Die geteilten Gehäusehälften

Nun hat man die beiden Hälften weitestgehend vorbereitet. Nur Kurbelwelle, Nebenwelle (auch Tannenbaum genannt) und Kickstarteranschlaggummis sind noch auszubauen. In unserem Fall ist die Nebenwelle ohne Aufwand aus dem Lager 6200 herausgekommen. Manchmal muss man aber Diese auch herausziehen. Wir verwenden hierzu ein Ausziehwerkzeug. Man kann aber auch einen Halter mit Loch aufsetzen und mit der Nebenwellenmutter festmachen. Dann mit Hilfe des Halters die Nebenwelle herausziehen.

Die Motorteile

Eine Übersicht der nun ausgebauten Motorteile.

Kurbelwelle ausbauen

Die Kurbelwelle steckt in der Regel nun noch in der LiMa-seitigen Gehäusehälfte im Lager fest. Um diese Auszubauen nimmt man idealerweise ein entsprechendes Ausziehwerkzeug, es lässt sich aber auch mit Hilfe eines Hartholzes und Hammer bewerkstelligen. Wichtig ist hierbei auf den Schutz der Welle zu achten. Niemals mit dem Hammer direkt auf den Wellenstumpf schlagen! Man legt das Hartholz auf den Stumpf der Welle und treibt diese mit gezielten Schlägen mit dem Hammer aus dem Gehäuse. Es kann sein, dass das Kugellager auf der Welle verbleibt. Zumeist passiert dies, wenn der Lagersitz im Gehäuse nicht mehr der Allerbeste ist. Dann muss man das Lager mit einem Abzieher von der Welle abnehmen. Zur Not kann man mit einem harten Kunststoffkeil mit der Steigung des Keils versuchen, das Lager herunterzudrücken. Niemals mit einem Werkzeug arbeiten, was die Welle zerkratzen oder beschädigen könnte!

Reinigung der Gehäusehälften

Nun kommt der Teil, der tatsächlich einen erheblichen Zeitaufwand bedeutet. Das Säubern der Gehäusehälften. Im Lauf der Jahre hat sich hier oft eine unglaublich zähe und dicke Mischung aus Dreck und Öl gebildet, die man nun entfernen sollte. Hat man einen Teilewascher, dann kommt dieser nun zum Einsatz. Wir beschreiben hier einmal die Vorgehensweise, die sich bei uns bewährt hat:

Zunächst mit einem z.Bsp. Cuttermesser den groben Dreck abschneiden oder abkratzen.

Dann mit Bremsenreiniger bzw. dem erwähnten Teilewascher die Hälften waschen und abbürsten.

Danach kann man noch mit einem Drahtbürstenaufsatz und einem Akkuschrauber die äußere Seite der Hälften nachbearbeiten. Natürlich kann man die Hälften auch Strahlen und somit gänzlich säubern. Hierbei gilt jedoch je geringer die Härte des Strahlgutes um so besser. Sodastrahlen oder Eisstrahlen haben zudem den Vorteil, dass keine schädigenden Rückstände verbleiben können. Beim Strahlen mit Glasperlen muss abschließend alles penibel vom Glasstaub befreit werden!

Eine ebenso gute, aber etwas umweltunfreundliche Methode ist das Einlegen in Dieselöl. Hierbei die Hälften über ein paar Tage hinweg in Dieselöl einlegen. Löst den Schmutz und vor allem alle Ölverbindungen sehr gut ab. Bitte hierbei aber unbedingt die gelten Vorschriften zur Entsorgung und Verwendung von umweltschädlichen Stoffen beachten! Dieselöl gehört definitiv NICHT in den Abfluss oder dergleichen!

Natürlich entscheidet jeder selbst über den für sich gewünschten Grad der Sauberkeit.

Schaltgabel ausbauen

Jetzt geht es darum, die Schaltgabel auszubauen. Auch wenn dies für den Anfänger eine eher unbequeme Arbeit darstellt, sollte man sie ausführen, da der auf der Schaltwelle verbaute O-Ring erneuert werden sollte. In einigen Fällen hat die Schaltwelle die Bohrung im Gehäuse auch schon so aufgerieben, dass man um das Setzen einer neuen Schaltbuchse nicht mehr herumkommt. Eine Anleitung dazu haben wir auch als Bericht für euch. Zunächst aber bauen wir die Schaltgabel aus. Hierzu als Erstes den konischen Sicherungsstift heraustreiben. Dieser sitzt erfahrungsgemäß extrem fest und teilweise mussten wir diesen auch schon ausbohren, weil er sich nicht bewegen ließ. Zunächst feststellen, in welche Richtung man den Stift treiben muss. Wie gesagt ist er konisch, hat also eine schmalere und eine dickere Seite. Am Besten setzt man auf die schmalere Seite die dünne Kante eines kleinen Hammers und schlägt nun mit einem größeren Hammer auf den Kleineren, so dass man die ganze Kraft auf den Sicherungsstift überträgt. Zumeist reicht das schon mal, um den Stift zu lösen und ein Stück in die richtige Richtung zu bewegen. Nun kann man mit einem passenden Splinttreiber oder Ähnlichem den Stift vollends heraustreiben. Nun die Schaltwippe abnehmen und die obere Fixierung (SW14) lösen und abnehmen. Jetzt kann man die Schaltgabel im Gehäuse nach oben hinaus nehmen. VORSICHT! Auf dem Umlenkstumpf sitzt eine kleine Wellenscheibe. Aufpassen, dass man diese nicht verliert. Ansonsten gibt es diese auch im Shop, aber beim Einbau muss diese Wellenscheibe wieder verbaut werden, da sonst die Schaltung schwergängig wird.

Musste man den Sicherungsstift ausbohren und hat die Bohrung dabei etwas geweitet, dann gibt es bei uns im Shop einen Übermaß-Stift.

Simmering und Lager 6204 LiMa-Seite ausbauen

Den Simmering der LiMa-Seite vorsichtig aushebeln. Wie immer auch hier aufpassen, dass man den Gehäusesitz nicht beschädigt. Dann kann man das Lager 6204 von außen nach innen ausschlagen oder ausziehen.

Die Zerlegung auch in laufenden Bildern

Mit freundlicher Genehmigung der Filmer dürfen wir dieses informative, unterhaltsame Video bei uns integrieren.

Sie sehen gerade einen Platzhalterinhalt von Standard. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf den Button unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Wiederaufbau des Motors

Gehäuse Lackieren

Nice-2-have aber kein Muss! Wenn man die Gehäusehälften penibel gesäubert und von allem Öligen befreit hat, kann man als Finish die Hälften von außen mit einem Aluminiumspray oder anderen benzin- und ölbeständigen Lacken versehen. Gerade mit dem Aluminiumspray wirken die Hälften fast wie neu. Angenehmer Nebeneffekt: Schmutz und Öle können sich nicht mehr so leicht in den Poren des Alukörpers festsetzen. Bestens geeignet, unser Aluminiumspray: hitzefest, säure-und ölbeständig, abriebfest, kratzfest und zudem preiswert.

Bitte kein billiges Felgensilber nehmen. Das sieht nicht nur billig aus, sondern ist weder abriebfest noch besonders beständig gegen Öl und Kraftstoff.

Unser Aluminiumspray findet ihr hier im Shop.

(Wer es auf die Spitze treiben will, kann die Gehäusehälften auch pulverbeschichten. Das erfordert aber besondere Vorbereitung. Gerne informieren und beraten wir euch hierzu auf Anfrage.)

Vor dem Lackieren sollte man die Innenseiten der Gehäusehälften abkleben bzw. verschließen.

Auch wenn das Lackieren oder Beschichten von Motorgehäusen kontrovers diskutiert wird. Es ist eine Möglichkeit und wer es möchte und wem es gefällt, der soll es ruhig tun. Geschmäcker sind verschieden, aber jeder entscheidet selbst, was ihm gefällt und was nicht.

Unsere Erfahrungen mit dem Aluminiumspray sind durchaus positiv, wenn alles korrekt umgesetzt wurde.

Schaltgabel einbauen

Zunächst einmal muss die Bohrung im Gehäuse und die alte Schaltgabel bewertet werden. Mit einer Leuchte die Bohrung ausleuchten und nach starkem Abrieb bzw. ersichtlichem Verschleiß suchen. Kann man an der Innenwand der Bohrung einen Materialabtrag oder eine Kante bzw. einen Grat erkennen (kann man mit einem spitzen Stahldorn auch erfühlen), dann bringt in der Regel auch kein neuer O-Ring mehr etwas. Hier hilft dann meist nur das Setzen einer neuen Buchse. Sollte man diesen Schritt durchführen, ist auch der Ersatz der Schaltgabel zu empfehlen.

Ist die Bohrung in Ordnung, sieht man sich die Stelle der Schaltwelle an, die in der Bohrung läuft. Auch hier sollte man keinen Absatz oder Grat spüren. Ein leichtes Abpolieren um den O-Ring herum ist nicht ungewöhnlich, aber es sollte nicht so stark sein, dass man schon einen deutlichen Materialabtrag erkennt.

Hat man alles vorbereitet, dann zieht man auf die Schaltgabel einen neuen O-Ring auf. Es gibt hierfür auch Übermaß O-Ringe für ältere Schaltgabeln. Ob und welches Maß man benutzt, muss man selbst entscheiden. Leider ist es doch immer ein wenig Lotteriespiel, den richtigen Übermaßring zu erwischen.

Jetzt fettet man den O-Ring, die Welle und den Umlenkbolzen leicht ein. Bitte auch wie bereits beschrieben an die kleine Wellenscheibe denken! Das Schaltwerk nun wieder einsetzen und mit der Führungsschraube (SW14) fixieren. Dann die Schaltwippe aufsetzen und den Sicherungsstift mit Hilfe eines Splinttreibers einsetzen. Achtung! Der Stift geht wegen seiner konischen Form nur in einer Richtung in die Bohrung. Bitte zuvor nachsehen in welcher Richtung dies erfolgen muss. Den Stift soweit einschlagen, dass er auf beiden Seiten leicht heraussteht und sicher festklemmt.

Hier der Link zur Anleitung, sollte die Führung der Schaltwelle zu stark eingelaufen sein und man eine neuen Schaltbuchse setzen muss. Anleitung Schaltbuchse.

Kickstarter(anschlag)gummi einbauen

Die Anschlaggummi für den Kickstarter sind oft zerhackt oder gar nicht mehr vorhanden. Sollte es schon soweit gekommen sein, dann schlägt das Kickstarterrad bei jedem Ankicken gegen das Gehäuse, was besonders bei den zierlicheren Gehäusen der Motoren der 1° Serie gerne zu Rissen führt, die aufwendig wieder geschlossen werden müssen. Die Kickstartergummi sind nur eingeschoben und können mit einem Schraubendreher einfach herausgeschoben werden. Die neuen Gummi etwas fetten und einschieben. Die Positionierung kann man sich leicht merken: unten geht es nur in einer Position hinein, die lange Seite nach links. Das obere Gummi wird entgegen gesetzt, heißt die lange Seite nach rechts. Bei den PK XL Motoren kommt ein eckiges und ein gerundetes Gummi zum Einsatz. Bei Motoren der 1° Serie sind beide Gummi symmetrisch und etwas kleiner.

Jetzt den alten O-Ring des Kickstarters entfernen, die Nut reinigen und einen neuen, gefetteten O-Ring einsetzen. Für den Fall der Fälle gibt es auch hier O-Ringe im Übermaß.

Neue Kickstartergummi findet ihr hier im Shop.

Motorlager KuLu-Seite (große Gehäusehälfte) einsetzen

Eines vorweg: das Einsetzen von Lagern geht wesentlich leichter und sanfter vonstatten, wenn man mit Wärme und Kälte arbeitet. Das bedeutet, dass man die Lagersitze erhitzt und diese sich somit weiten. Die Lager am besten im Eisfach über Nacht herunterkühlen, da diese dann schrumpfen. Somit ergibt sich ein spürbarer Unterschied in der Passung, was uns hilft die Lager ohne Gewalt einzusetzen.

Am Besten man nimmt hierzu ein spezielles Einziehwerkzeug. Da nicht jeder eine Fachwerkstatt zu Hause hat, zeigen wir hier den Weg mit Hilfe eines Lagertreiber-Sets.

Auch hier gilt: niemals auf den Innenring Druck ausüben. Immer über den Außenring des Lagers!

Das Antriebswellenlager (6204) unten wird von außen eingesetzt. Es wird nicht zusätzlich gesichert. Wir verwenden hier ein Lager, was auf der Außenseite geschlossen ist. Das verhindert bei Arbeiten an der Kupplung, dass das Getriebeöl auslaufen kann.

Das Primärlager (16005) wird von der Kupplungsseite her eingesetzt. Es wird mit einem Seegerring gesichert.

Das Kurbelwellenlager (6303) wird von innen eingesetzt. Es wird mit einem Seegerring gesichert.

Sind alle Lager und Segerringe gesetzt, kontrolliert man nochmals, dass alles korrekt verbaut und gesichert ist.

Jetzt kann man auch schon den großen Simmerring der Kurbelwelle zur KuLu Seite einsetzen. Die Einbauposition beachten! Die Metallseite zeigt zum Lager hin. Den Simmerring auf der Innenseite (Dichtlippe) leicht fetten und einsetzen. Man kann auch erst fetten, wenn man die Kurbelwelle einzieht, aber was man gemacht hat, kann man nicht vergessen. Den Simmerring kann man eigentlich ganz gut mit den Fingern hineindrücken. Für den letzten Rest nimmt man ein Werkzeug mit einer größeren, glatten Fläche und setzt dieses so an, dass man den Simmerring sanft in seine finale Position bringen kann. Er sollte eben und gleichmäßig ausgerichtet sitzen. Ein leichter Überstand von 1/2mm ist normal.

Einen Motorlagersatz findest ihr hier im Shop. Den passenden Simmerringsatz hier.

Motorlager LiMa-Seite (kleine Gehäusehälfte) einsetzen

Das Lager 6200 und HK1612 (falls ausgebaut) einsetzen. Danach das Lager 6204 der Kurbelwelle einsetzen. Vorgehensweise wie zuvor schon beschrieben. Hitze und Kälte sind auch hier unser Freund.

Bitte bei allen Arbeiten darauf achten, dass man die Dichtflächen nicht beschädigt. Am Besten etwas unterlegen und mit der Gehäusehälfte auf einer Holzunterlage arbeiten.

Den Simmerring der LiMa-Seite kann man bereits jetzt setzen oder erst nachdem man die Hälften wieder zusammen hat. Auch hier die Lippe fetten. Um den Simmerring perfekt zu setzen, nimmt man wieder ein Werkzeug mit glatter Auflagefläche und wenn man auf dem Gehäuse aufliegt, hört man dies und der Simmerring ist perfekt bündig. Nicht zu weit hineindrücken! Er sollte bündig mit dem Gehäuse sein.

In Abhängigkeit von der Kurbelwelle benötigt man entweder einen Simmerring für den 19er Wellenstumpf oder für den 20er Wellenstumpf.

Nochmals zur Verdeutlichung: die 19er Welle hat eine M10 Mutter (SW14) und die 20er Welle hat eine M12 Mutter (SW19). Am Stumpf der 19er Welle kann man an der Position des Lagers der LiMa-Seite einen leichten Absatz erkennen.

Primärkorb einbauen

Nun gilt es die Reihenfolge des Zusammenbaus einzuhalten. Zuerst der Primärkorb, dann die Antriebswelle. Macht man hier die Welle zuerst rein, bekommt man den Primärkorb nicht mehr eingesetzt und muss die Welle wieder ausbauen.

Den Primärkorb einsetzen. Dabei so lange den Korb drehen, bis er eine Position hat, in welcher er hineingeht. Nun mit einem Gummihammer oder einem Stück Holz den Primärkorb in das Lager einschieben. Leicht Schläge sind hier durchaus notwendig. Sanft vorgehen, dann passiert auch dem Lager nichts.

Nun noch den Seegerring auf der Innenseite des Primärkorbs aufsetzen.

Kickstarter einbauen

Achtung! Auf den Bilder sieht man die Antriebswelle schon leicht eingezogen. Natürlich kann man diese schon mal soweit einziehen, dass man noch genug Platz hat, um das Kickstarterritzel hinter den Gangrädern einzusetzen. Aber hier beschreiben wir den Weg, den man nehmen kann, bevor man die Welle einzieht.

Die Kickstarterwelle in die Bohrung mit dem leicht gefetteten O-Ring einschieben und nach rechts drehen.

Die Anlaufscheibe auf das Lager 16005 aufsetzen. Dann die Feder und darauf das Kickstarterritzel auf die Anlaufscheibe aufsetzen und die Kickstarterwelle nach links unten bewegen. Die obere Flanke der Kickstarterwelle hält nun Ritzel und Feder in Position.

Jetzt die Feder der Kickstarterwelle aufsetzen und mit Handkraft drehen und einhängen. Man braucht Kraft, aber es geht.

Antriebswelle einziehen

Vormerkung: ohne Bilder erklären wir hier noch kurz die Revision der Antriebswelle mit Schaltklaue.

Um die Schaltklaue bewerten zu können, müssen die Gangräder abgenommen werden. Hierzu auf der Außenseite den Seegerring abnehmen. Dann die kleine Anlaufscheibe mit den 4 Zähnen abnehmen. Nun kann man alle Gangräder abnehmen. Keine Angst, man kann diese nicht verkehrt aufsetzen. Wer sich dennoch unsicher ist, der legt die Gangräder genauso ab, wie sie abgenommen werden. Jetzt kann man sich die Schaltklaue genauer ansehen. Die 4 aufstehenden Schubbacken sollten keine Abnutzungen an den Flanken zeigen und es sollten auch keine Grate spürbar sein. Im Zweifel sollte die Schaltklaue ersetzt werden. Bei den 4-Gang Getrieben bitte darauf achten, dass es eine Version mit gerundeten Armen und eine mit rechtwinkligen Armen gibt. Hat man auf dem Gangrad die Zahl 42 stehen, dann ist es für die runde Schaltklaue. Steht eine 37, dann ist es die eckige Version.

Eine Anleitung zum einfachen Aus- und Einbau der Schaltklaue findet ihr hier.

Hat man die Gangräder wieder aufgesetzt (immer flache Seite auf erhabene Seite, beginnend mit der flachen Seite des großen Gangrades), sollte man noch die Distanz, sprich das Spiel der Gangräder zueinander, messen und gegebenenfalls korrigieren. Hierzu die Antriebswelle mit den Gangrädern nach oben stellen. Nun mit einer Fühlerblattlehre die Distanz/Luft zwischen Anlaufscheibe und kleinem Gangrad messen. Ein Spiel von 0,25-0,4mm ist zulässig. Hat man zu wenig oder zu viel Spiel, dann kann man dies mittels Distanzscheiben ausgleichen. Diese findet ihr natürlich auch bei uns im Shop.

Hat man die Antriebwelle wieder komplettiert, kann man diese wieder einbauen. Idealerweise nimmt man hierzu wieder ein spezielles Einziehwerkzeug. Hat man keines zur Hand, dann kann man die Antriebwelle auch eintreiben. Hierbei gelten die selben Regeln wie bei der Kurbelwelle: niemals direkt auf die Welle schlagen! Zudem muss man das Lager der Antriebswelle im Gehäuse gegen Herausrutschen sichern. Dies kann man recht einfach, indem man von außen ein paar große Unterlagscheiben aufschraubt. Diese sollten soweit überlappen, dass sie das Lager daran hindern hinaus zu rutschen. Das Lager wird dann später von der Bremsankerplatte wieder in seine Endposition gedrückt.

Nun kann man mit einem Hartholz als Schutz, die Antriebwelle mit einem Hammer mit sanfter Gewalt eintreiben. Die Antriebswelle hat am Ende der zum Lager zeigenden Seite einen Anschlag. Liegt dieser am Lager an, hört man dies normalerweise und dann ist die Welle drin.

Kurbelwelle einbauen

Es gibt zwei Möglichkeiten die Kurbelwelle einzubauen. Die hier gezeigte, wo die Kurbelwelle in die große Gehäusehälfte zuerst eingesetzt wird, ist die schwierigere Variante. Am ehesten sollte die Kurbelwelle in die kleine (LiMa) Gehäusehälfte eingezogen und dann beim Zusammenfügen der Hälften in das andere (6303) Lager eingeschoben werden.

Die folgende Beschreibung bezieht sich daher auf die zumeist angewandte Variante der LiMa Seite.

Die Kurbelwelle mit Hilfe eines Einziehwerkzeugs in das Lager einziehen. Hat man kein Einziehwerkzeug zur Hand, dann empfiehlt es sich auch hier wieder mit Wärme und Kälte zu arbeiten. Also Kurbelwelle über Nacht ins Eisfach und das Lager sanft erwärmen. Am Besten mit einem Heißluftfön. Aber Vorsicht, das Lager sollte nicht über 120°C erwärmt werden.

Gehäuse zusammenfügen

Hat man die Kurbelwelle eingezogen, muss man noch als Letztes die Nebenwelle (Tannenbaum) in das Lager 6200 einsetzen. Auch hier helfen Wärme und Kälte gut weiter. Den Tannenbaum gerade aufsetzen und durch Drehen sicher gehen, dass er gerade sitzt und nicht ‚eiert‘. Dann mit sanften Schlägen (Gummihammer) den Tannenbaum in das Lager bringen.

Jetzt alle Dichtflächen entfetten (Bremsenreiniger, Montagereiniger etc.).

Da die meisten Dichtflächen im Laufe des Lebens schon einige Spuren bekommen haben, empfiehlt es sich mit Dichtmasse zu arbeiten. Möchte man dies nicht, stehen noch alternativ ein Dichtsatz mit leicht dickerer Aramidfaser oder ein Dichtsatz mit Silikonnaht zur Auswahl.

Beides natürlich auch hier im Shop: Dichtsatz Silikon oder Dichtsatz Aramid

Dichtmasse dünn und deckend auftragen. Bitte die Hinweise auf den jeweiligen Packungen zur Dichtmasse beachten. Die Dichtmasse von Marston z. Bsp. soll man kurz ablüften lassen und nicht direkt montieren. Hat man nun beide Hälften entsprechend vorbereitet, setzt man die Dichtung an den beiden Stehbolzen an und schiebt sie vorsichtig auf. Dabei muss man unten links die Dichtung über den Führungsbolzen schieben. Da es hier sehr eng zugeht, kann man z. Bsp. eine 13er Nuss zur Unterstützung nehmen und damit die Dichtung sanft über den Bolzen drücken. Besteht die Gefahr, dass die Dichtung hier einreißt, ist das kein Beinbruch nur dann darauf achten, dass der Riss an der Außenseite ist und nicht Richtung der Innenseite. Die Dichtung noch sanft auf die Dichtmasse und die Dichtfläche aufmassieren.

Jetzt kann man die kleine Gehäusehälfte auf die vorbereitete Seite aufschieben. Dabei sollte man mit einem kleinen Stift oder Schraubendreher (durch die Löcher für den Sicherungssplint geschoben) die Antriebswelle langsam drehen. Damit wird verhindert, dass beim Zusammenschieben der Tannenbaum mit einem Zahn auf einem anderen Zahn eines Gangrades blockiert. Zusätzlich kann man auch noch ab und zu den zuvor provisorisch aufgeschobenen Kickstarter auf und ab bewegen. Das alles hilft, damit keine Blockaden einen ärgern. Mit einer neuen Kurbelwelle gestaltet sich das Ganze übrigens wesentlich zäher, da die Welle ja in ein neues Lager hinein muss. Darauf achten, dass man das Pleuel der Kurbelwelle nicht zwischen beiden Hälften einklemmt. Hat man die kleine Gehäusehälften positioniert und soweit wie möglich zusammengeschoben, kann man mit einem Gummihammer, angefangen rings um das Kurbelgehäuse, die kleine Hälfte sanft gegen die große Hälfte zu treiben. Immer darauf achten, dass es keine Verspannungen gibt und sich die Antriebswelle immer schön leicht drehen lässt. Hat man die Hälften final zusammen, steckt man alle Gehäusebolzen in die dafür passenden Bohrungen, setzt jeweils eine M7 Unterlagscheibe, gefolgt von einem M7 Sprengring und einer M7 Mutter auf. Mit einer kleinen Nuss (SW11) die Mutter anlegen und dann mit dem passenden Drehmoment anziehen. Hier fängt man über Kreuz am Kurbelgehäuse (also rings um die Kurbelwelle) an und geht dann über Kreuz einmal um das restliche Motorgehäuse.

Eine Drehmomenttabelle für Smallframe findet ihr hier.

Einen Standardmotordichtsatz findet ihr hier im Shop und Dichtmasse hier.

Kolben und Zylinder einbauen

Einer der am häufigsten verbauten 50ccm Zylinder ist der DR50. Dieser Graugußzylinder hat 3 Überströmer, ist sehr robust und kommt in seinem Layout dem originalen Zylinder am nächsten. Er kommt in der 50ccm Version ohne Zylinderkopf. Hier wird, sofern noch in Ordnung, der bestehende Zylinderkopf verbaut.

Als erstes sollte man mit einer kleinen Handfeile die Kanalfenster innen im Zylinder entgraten. Das dauert nur 1-2 Minuten, hilft den Kolbenringen aber enorm beim Einfahren und steigert die Haltbarkeit des Zylinders.

Jetzt kann man die beiliegenden Stehbolzen für den Auslasskrümmer eindrehen. Hat man ein Werkzeug hierfür ist dies denkbar einfach. Man kann aber auch einfach zwei M6 Muttern aufdrehen und gegen sich selbst kontern. Dann kann man mit der oberen der beiden Muttern den Stehbolzen einfach eindrehen. Beide Muttern dann wieder von sich gegenseitig lösen und entfernen. Die Stehbolzen kommen mit der kurzen Seite in den Zylinder.

Jetzt wird der Kolben vorbereitet. Hierzu die Kolbenringe vorsichtig aufschieben und in ihre Nut einsetzen. Man sollte hierzu sich zuerst immer die offenen Enden der Kolbenringe ansehen und mit den kleinen Pins in der Kolbennut vergleichen, um sicher zu gehen, dass man die Ringe korrekt verbaut. VORSICHT! Kolbenringe sind sehr spröde und brechen bei Überdehnung sehr leicht. Also nur wirklich so wenig wie möglich ‚öffnen‘, gerade so viel, dass die Ringe über den Kolben gehen.

Jetzt auf einer Seite des Kolbens den Sicherungsring einsetzen. Die Kolbenbolzen-Clips immer so ausrichten, dass das Ende entweder nach oben oder nach unten zeigt. Die offene Seite des Clips sollte nicht auf der Seite stehen. Hier besteht die Gefahr, dass die Fliehkraftkompression den Ring zusammenpresst und dieser aus dem Kolbenbolzenauge fällt, was in aller Regel einen Motorschaden zur Folge hat.

Den Kolbenbolzen von der noch offenen Seite soweit einschieben, dass das Pleuel noch Platz in der Mitte hat.

Den Kolben nun mit dem Pfeil auf dem Kolbenboden RICHTUNG AUSLASS (KRÜMMER) auf das Pleuel der Kurbelwelle setzen. Den Kolbenbolzen vollends hineinschieben. Nun noch den zweiten Kolbenbolzen-Clip montieren.

Bei der Montage darauf achten, dass nichts in das Kurbelgehäuse fällt. Zur Sicherheit kann man auch während dieses Montageschrittes das Kurbelgehäuse mit einem Tuch zudecken.

Jetzt die überstehenden Reste der Gehäusedichtung am Einschub für den Zylinder mit einem scharfen Cuttermesser entfernen.

Sowohl das Gehäuse als auch den Zylinderfuß entfetten und Dichtmasse auftragen. An dieser Stelle werden keine Temperaturen erreicht, die eine Dichtmasse nicht aushält. Dann die Fußdichtung über die 4 kleinen Stehbolzen auf das Gehäuse legen. Beachtet, dass die Abstände der Löcher in der Dichtung zu den Einströmöffnungen unterschiedlich weit entfernt sind! Wenn man das weiß, hilft es einem die richtige Position der Dichtung sofort zu finden.

Nun etwas Öl an die Innenwand des Zylinders geben. Die Kolbenringe in die richtige Position bringen und mit einer Hand zuerst den oberen Ring zusammenpressen und den Zylinder über den oberen Kolbenring schieben. Nun mit der Hand auf den unteren Kolbenring rutschen und diesen auch zusammenpressen, so dass der Zylinder auch über den zweiten Kolbenring gleiten kann. WICHTIG. Der Zylinder muss in seiner finalen Ausrichtung montiert werden. Also mit dem Auslass nach hinten. Wenn man dies nicht tut und später versucht den Zylinder zu drehen, dann verkanten die Ringe in den Überströmern und können brechen.

Hat man den Zylinder ganz aufgeschoben, werden jeweils ein M7 Sprengring und eine M7 Mutter auf die Stehbolzen des Zylinderfuß gesetzt. Über Kreuz anziehen.

Einen neuen Zylinderkit (DR 50) findest du bei uns im Shop.

Zylinderkopf montieren

Wie bereits beschrieben, wird beim DR50 der originale Zylinderkopf wiederverwendet. Diesen richtig herum aufsetzen und alle vier M7 Schrauben (SW11) erst einmal ansetzen und ein Stück eindrehen. Dann die Schrauben über Kreuz mit 14Nm festziehen. Das gleichmäßige Drehmoment ist wichtig, um einen Verzug zu vermeiden.

Am Zylinderkopf kommt keine Dichtung oder Dichtmasse zum Einsatz. Es gibt ein paar wenige Hersteller, die für ihre eigenen Zylinderköpfe Dichtungen mitliefern. Bei DR und dem originalen Zylinder ist dies aber nicht der Fall.

Jetzt noch die Zündkerze einsetzen und festziehen.

Eine Zündkerze für DR50 und original findest du bei uns im Shop.

Krümmer anschrauben

Erst die passende Dichtung und dann den Krümmer auf die Stehbolzen aufschieben. Zuerst die Mutter M6 (SW10) auf den Stehbolzen der Innenseite aufsetzen und leicht anlegen. Jetzt kann man auch die äußere Mutter aufsetzen. Beide Muttern festziehen.

Kupplung einbauen

- Erneuern der Kupplungsbeläge siehe hier.

- Wechseln des O-Rings auf der Welle des Kupplungsdeckels siehe hier.

Das Primärzahnrad auf der Kurbelwelle wurde hier schon zuvor montiert. Folgt man der Anleitung mit Kurbelwelle in der kleinen Gehäusehälfte, dann kommt jetzt dieser Arbeitsschritt.

Zunächst einen der beiden größeren Halbmondkeile einsetzen. Dann das Primärrad so aufschieben, dass der Halbmondkeil nicht verschoben wird und die Zähne sauber in den Primärkorb eingleiten. Dann das Sicherungsplättchen für Primär aufschieben und mit der Mutter (SW19) für Primär sichern. Sowohl für Primär als auch für die Nebenwelle (Kupplung) kann man in der Regel die Muttern wiederverwenden.

Um diese beiden Muttern mit dem korrekten Drehmoment festziehen zu können, empfiehlt es sich den Schritt der Zündungsmontage vorzuziehen, da man dann das Polrad wieder mit dem Polradhalter arretieren und somit auch alle angeschlossenen Wellen arretieren kann!

Für diesen Blog hatten wir die Reihenfolge früher anders gewählt…..

Hat man das Primärrad montiert, kann man die Kupplung einsetzen. Hierzu die Nebenwelle (Tannenbaum) so verdrehen, dass die Nut für den Halbmond nach oben steht. Das geht ganz einfach durch betätigen des Kickstarters. Dann zum Sichern des Halbmonds etwas Fett in die Nut geben und den kleinen Halbmond einsetzen. ACHTUNG! Ab hier gilt es darauf zu achten, dass der Halbmondkeil nicht heraus und in das Gehäuse hineinfällt. Sonst geht die Sucherei mit dem Magnetstab los…

Jetzt die Kupplung vorsichtig einsetzen und aufpassen, dass die Nut der Kupplung auch oben steht und mit dem Halbmond fluchtet, so dass die Kupplung eingeschoben werden kann. Die beste Position, damit die Kupplung in den Primärkorb hineingeht ist, wenn man den Primärkorb mit der großen Öffnung nach unten links (so ca. 19:00 Uhr) ausrichtet.

Die Kupplung sollte so weit im Korb sitzen, dass die Stahlscheiben der Kupplung, die nach außen herausstehen und den Kraftschluss zum Primär herstellen, maximal bündig mit dem Primärkorb sind. Besser 1mm nach innen rein.

Jetzt das Sicherungsplättchen für die Kupplungsmutter einlegen. Die Kupplungsmutter (SW17) von Hand anlegen und dann zum Schluss mit dem korrekten Drehmoment festziehen.

Jetzt das obere Sicherungsplättchen des Primärrades mit einem kleinen Schraubendreher leicht gegen einen Kante der Mutter vorbiegen und dann mit einem Splinttreiber gegen die Kante der Mutter anklopfen.

Das Sicherungsplättchen der Kupplung legt man mit einem großen Schlitzschraubendreher um, indem man ganz außen die Kante des Sicherungsplättchen mit dem Schlitzschraubendreher ansetzt und gegen die Innenseite der Kupplung als Hebel das Plättchen umbiegt gegen die Flanke der Mutter.

Nun kann man die Kupplungsdruckplatte einsetzen. Hierzu die Federklammer im größeren Loch mit einem kleinen Schlitzschraubendreher nach unten drücken. Jetzt mit der Federseite die noch raussteht in die Kupplung einsetzen und den Schraubdreher rausnehmen. Die Federklammer an dieser Seite sollte nun auch wieder nach außen gedrückt sein und so die Druckplatte in der Bohrung festhalten.

Wir zeigen hier, wie der Kupplungsdeckel mit Dichtmasse verbaut wird. Wir sind mittlerweile davon abgekommen, da es a) zumeist dicht bleibt an der Stelle und b) man doch immer mal wieder an die Kupplung ran möchte ohne immer die alte Dichtmasse zu entfernen.

Die Dichtflächen reinigen und entfetten. Die Dichtung auf de Kupplungsdeckel aufsetzen und mit 2 Schrauben am Deckel festhalten. Den Deckel aufsetzen, auf korrekten Sitz der Dichtung achten und die übrigen Schrauben (M6) einsetzen. Darauf achten, ob man einen Kupplungsdeckel mit einer oder zwei längeren Schrauben unten am Deckel hat.

TIP: wenn man hier schon die Ölschrauben montiert hat, dann kann man vor dem Aufsetzen des Kupplungsdeckels schon das Getriebeöl einfüllen. Geht schneller und einfacher, als durch das kleine Loch.

Neue Kupplungsbeläge findest du bei uns im Shop.

Einstellschrauben Züge

Die Einstellschrauben wieder eindrehen und am Besten mittig positionieren. So kann man sowohl Nachspannen als auch Lösen. Es sind zwei M5 Einstellschrauben die für die Schaltzüge an das Gehäuse kommen und eine M7 Einstellschraube für die Fußbremse an der Bremsankerplatte. Eine dritte M5 Einstellschraube kommt an den Zughalter, der die Seilzüge führt und sichert. Dieser Zughalter kommt ans Gehäuse. Hierzu muss eine Gehäuseschraubenmutter wieder entfernt und dann erneut angezogen werden. Man kann aber natürlich auch diesen Schritt schon bei der Montage der Gehäusebolzen vornehmen.

Kickstarter anbringen

Den Kickstarter sauber in die Verzahnung aufschiebe. Die Schraube zur Sicherung muss dabei herausgezogen sein. Dann die Schraube (SW14) festziehen.

Bremsankerplatte anbauen

Einen neuen Simmerring in die Bremsankerplatte einsetzen. Auf die korrekte Einbauposition achten. Die ‚geschlossene‘ Seite des Simmerring kommt nach innen, also wie in Bild 1 nach unten. Auch hier verwenden wir seit Jahren keine Dichtmasse mehr. Sollte man ein Dichtigkeitsproblem haben, kann man natürlich auch hier Dichtmasse auftragen. Dichtung und Bremsankerplatte aufsetzen und mit den 3 M8 Muttern (SW13) und jeweils einer Unterlagscheibe gefolgt von Sprengring und Mutter festziehen.

Ansaugstutzen montieren

Dichtflächen von Aussaugstutzen und Motorgehäuse säubern und entfetten. Dichtmasse auf Gehäuse und Ansaugstutzen auftragen. Die Papierdichtung auf die Stehbolzen auflegen und mit den zwei M6 Muttern (SW10) festziehen. Hier sollte man wirklich sorgfältig arbeiten, um spätere Undichtigkeit zu vermeiden.

Überwurf und Filzring

Den Drahtring zur Sicherung des Überwurfs so verdrehen, dass man beim Aufschieben des Überwurfs den Sicherungsring hinter die beiden Haltenasen bekommt. Dann den Ring so drehen, dass er ein herausrutschen des Überwurfs verhindert.

Jetzt den Filzring einsetzen und mit zum Bsp. einem kleinen Schraubendreher ganz nach hinten schieben. Man kann den Filzring vor Montage des Vergasers auch etwas einfetten mit zum Bsp. Sprühfett, WD40 oder dergleichen. Der Filzring dient dazu, dass der Vergaser am Ansaugstutzen abgedichtet ist. Aber Vorsicht! Vergaser, die innen am Einschub für den Ansaugstutzen einen O-Ring haben, bekommen keinen Filzring. Doppelt ist hier auch nicht besser, sondern eher kontraproduktiv.

Einen neuen Filzring findest du bei uns im Shop.

Getriebeöl einfüllen

Wie bereits zuvor beschrieben ist es clever, wenn man vor dem Schließen des Kupplungsdeckels, das Getriebeöl bereits da einfüllt. Ansonsten erfolgt dies durch die obere Öleinfüllschraube. Die untere Schraube ist zum Ölablassen. Beide Schrauben (M8x8 aber SW11!) bekommen einen neuen Dichtring. Dann die untere Schraube schließen. Aber Vorsicht, diese Gewinde sind sehr klein und man sollte nicht zu stark anziehen, sonst ist das Gewinde hinüber. Offiziell kommen 250ml unlegiertes SAE30 Öl hinein.

Das passende Getriebeöl findet ihr hier im Shop.

Zündung und Polrad montieren.

Diesen Schritt hat man eventuell schon vor dem Einbau des Primärrades durchgeführt.

Zunächst das oder die Gummis zum Schutz der Kabel über die Kabel ziehen. Dann die/das Kabel von innen nach außen durch die Bohrung(en) ziehen. Etwas Gleitspray schadet hier nicht.

Dann die Zündgrundplatte einsetzen und an Hand der zuvor gemachten Markierungen ausrichten und festschrauben. Wir verwenden hier mittlerweile Torx-Schrauben, da die originalen Schlitzschrauben teilweise nicht mehr so leicht zu lösen sind.

Hat man einen Zylinder mit anderem Zündzeitpunkt oder ist man sich unschlüssig, dann haben wir hier einen Beitrag zum Zündung einstellen.

Jetz wird das Polrad aufgesetzt. Hierbei darauf achten, dass der zweite große Halbmondkeil in der Nut der Kurbelwelle sitzt. Dieser Keil definiert die Stellung zum Zündzeitpunkt. Verdreht es das Polrad weil zum Bsp. der Halbmondkeil abgeschert ist, dann stimmt der Zündzeitpunkt nicht mehr und der Motor geht entweder gar nicht mehr an oder läuft nur zögerlich und ohne Leistung. Daher ist es immens wichtig, das Polrad mit dem vorgesehenen Drehmoment festzuziehen!

Bei den 19er Kurbelwellen wird die Polradmutter (SW14) mit Kragenbund aufgesetzt, sofern ein Polrad mit Seegerring verwendet wird. Bei Polrädern mit Gewinde zum Abziehen reicht eine Standard M10 Mutter.

Bei den 20er Kurbelwellen kommt eine M12x1,25 Mutter zum Einsatz.

Videos Motor Zusammenbau

Sie sehen gerade einen Platzhalterinhalt von Standard. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf den Button unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Sie sehen gerade einen Platzhalterinhalt von Standard. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf den Button unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Sie sehen gerade einen Platzhalterinhalt von Standard. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf den Button unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Hier ein paar Beispiel Video zum Motoraufbau Ein Video von der Gronsdorf Vespa Garage, damals noch wirklich in Gronsdorf gedreht und noch weitere Clips mit freundlicher Genehmigung der Ersteller.